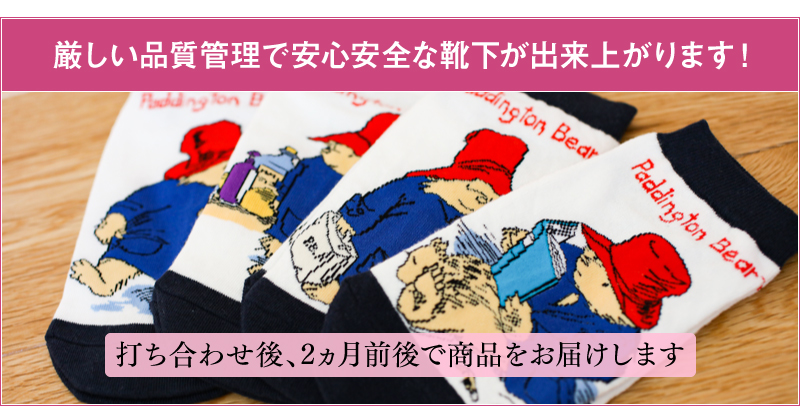

私たちは品質についての感覚が一致する工場と

「二人三脚で、日々品質を改善し続けること」を大切に考えています。

外部の検品会社で全量検品を行い不良だけをはじいたとしても、

ものづくりを行う当事者に改善する意思がなければ、

根本的な解決にはなりません。

志を同じくする工場と力を合わせてできるかぎり早く問題を発見し、

同じ問題を繰り返さないように改善を行うことで

日々品質を改善し続けることが私たちの理想です。

-

最終サンプルの仕様書に従って発注した糸が

倉庫に入庫します。指定通りの色で入庫しているか、

色ぶれがないかチェックします。 -

入庫した糸を編機にセットし、編立工程に入ります。

工場スタッフが巡回検品を行い、

最終の指示書通りに編立が行われているか

入念にチェックします。色数が多い靴下は「7F」または「8F」と呼ばれる

編機で製造します。

「多色機」とも呼ばれる豊富な色数の再現が可能な

編機を146台保有しています。 -

通常ロッソとよばれるミシンで縫製します。

ロッソの場合、縫製ライン上に出っ張りが出て

ゴロツキがでるため、縫製の必要がない無縫製の

自動編機や手作業で靴下の網目を合わせる

ハンドリンキングを選択することも可能です。 -

縫製後に靴下を表向きにひっくり返しながら、

穴あき、汚れ、縫製ラインなどの検査をします。

表面から見ただけではわからない不良も

この検品で発見することができます。 -

形状を整えるために、靴下の形をした板に靴下を

セットして、スチームをかけてプレスします。

靴下のデザインがセット時ののばし具合の影響を

最小限にするため板にメモリがついています。 -

靴下の長さ、汚れ、ほつれなどの検査を行います。

熟練のスタッフが1枚1枚丁寧に検品します。

同時に同じ長さの靴下をそろえていくペアリングを

行います。靴下1足1足の長さは1cm程度の誤差が

でることがありますが、ペアリングを行うため

左右長さが異なることはありません。 -

ヘッダーやフックなどの梱包資材を取り付けて、

PP袋に入れて梱包します。絵柄が入っていない空白のヘッダーデータをご提供いたします。

テンプレートに、お客様のオリジナルのデザインを

入れていただくことにより、オリジナルヘッダーの製作が可能です。

靴下ヘッダーは、売り場やイベントでの販売の陳列には

欠かせない梱包物になりますので、是非ご検討くださいませ。 -

PP袋に入れた靴下を検針機に通します。

-

海外工場で製造された全ての靴下を日本国内の業務提携先の物流センターにて

金属探知機で検査します。検針機は「鉄」のみに反応しますが、

金属探知は、アルミ、銅などあらゆる金属に反応します。

アパレル製品は、鉄以外の金属を服飾品としてとりつけることが多く(ファスナーなど)

通常「鉄」だけに反応する検針機に通す場合が多いのですが、

弊社は、さらなる安全を追求するため、

「検針機」と「金属探知機」両方通すことにこだわっております。工場出荷時のミスや、海外税関における税関検査による抜き取りにて 数量に誤差が出ていないか確認するために、検針とセットで検数も行っております。

針をはじめとする金属異物の混入は、万のうち1個発見しただけでも

大きな問題が生じます。よってゼロを目指さなければなりません。

海外にも工場の外で検針や検品を行う物流センターがあります。

作業を海外で行うことにより物流コストを削減することが可能です。

しかしながら昨今気軽に海外に行くことができません。

どんな方がどのように検針作業をしているか見えません。

検針は検品の中でも最も大事な作業だからこそ、長くつきあいがあり、

人柄や性格を理解し、さらに自分の目で確かめることができる、

日本国内の業務提携先の物流センターで行うようにしております。