高い技術力と「履く人のことを第一に考える」

情熱を持った台湾工場で製造しています

ブリングハピネスの靴下は、高い技術力と「履く人のことを第一に考える」情熱を持った台湾工場で製造されています。私たちは、単なるデザインの再現だけでなく、実際に履く方に満足と感動をお届けできる、妥協のない靴下づくりに取り組んでいます。

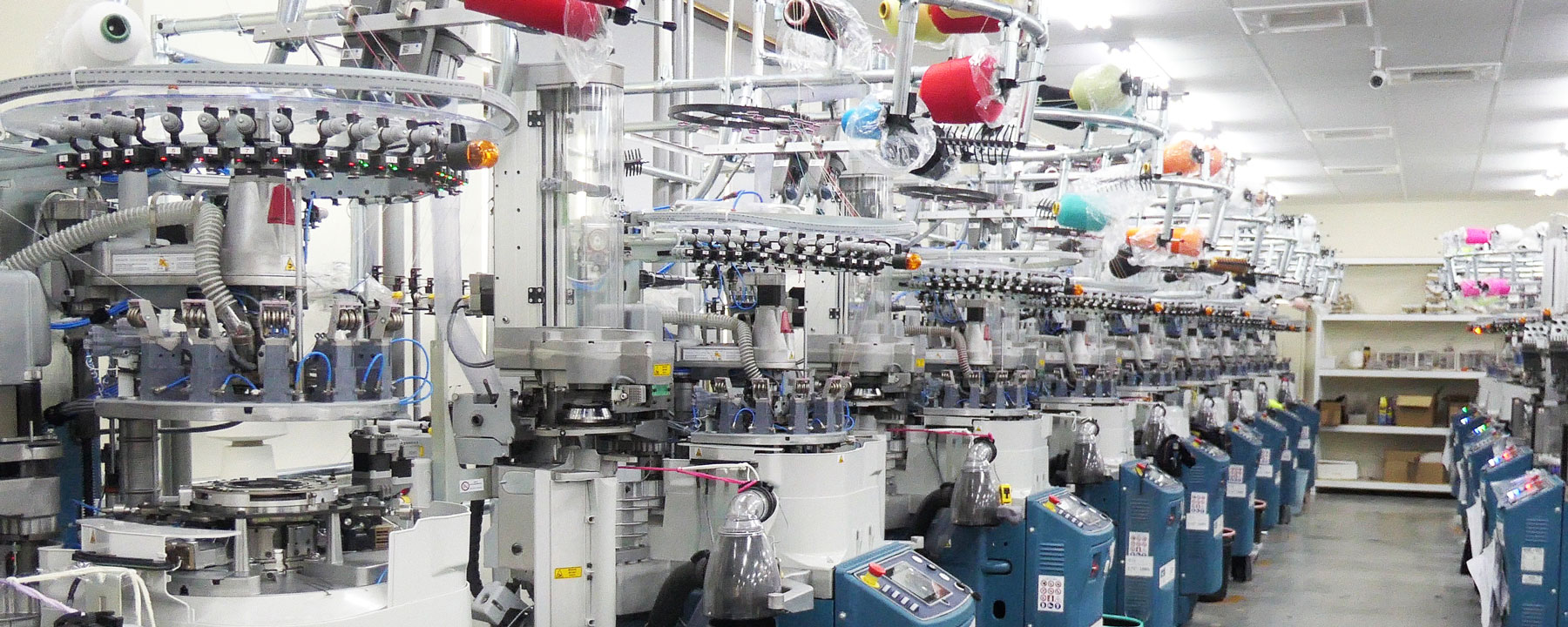

私たちのものづくり拠点 — 台湾工場

ブリングハピネスの靴下生産の中核は、台湾中部に「靴下の町」とも呼ばれる、多数の靴下製造工場が集まる地域にあります。ここでは編み立て、縫製、整形、梱包など、靴下作りの各工程を得意とする加工工場が連携しています。

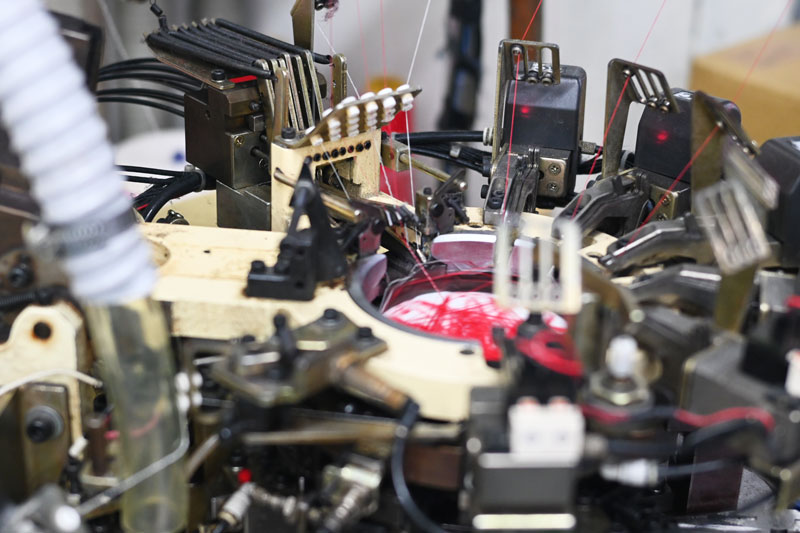

先端設備による靴下製造

ブリングハピネスが提携する台湾工場の強みは、146台以上の多色編み機を備えている点。

特に7色機(7F)、8色機(8F)と呼ばれる多色機を使うことで、一般的な工場では再現しづらい 10色以上の複雑な柄 や、キャラクターの細かな表情・ディテールまで表現することができます。

さらに、ハイゲージ(高密度)に編める専用機を組み合わせることで、生地の表面が滑らかで、肌あたりが柔らかい靴下 を生産できます。編み目が細かいほど足の形に沿うようにフィットし、締め付けが少なく、長時間履いてもストレスがありません。こうした履き心地の良さを支えるため、現地工場では柔軟性の高い糸や、耐摩耗性に優れた糸を用途に合わせて選定し、商品ごとに最適な材料を提案できる体制が整っています。

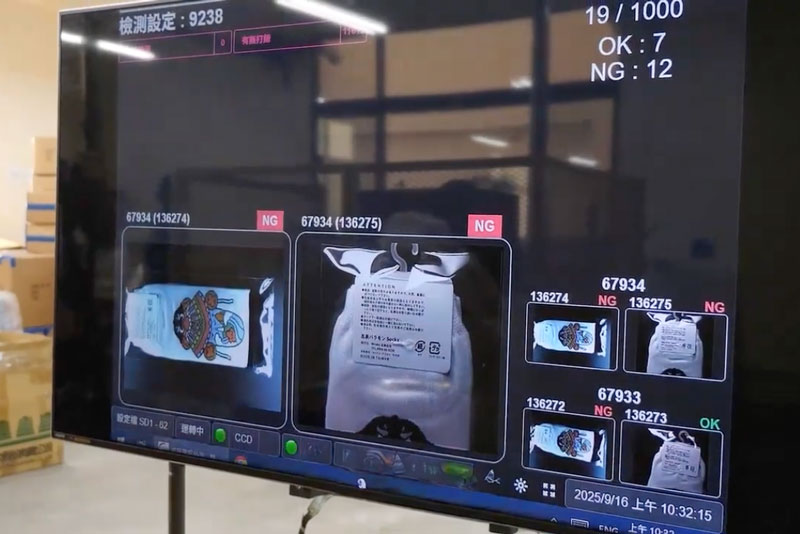

自動梱包+AI自動検査機の導入し自動化を進めています

台湾工場では、生産効率と品質向上のために設備投資を積極的に行っています。

近年導入されたのが、自動梱包ライン と AIによる自動検査機 です。

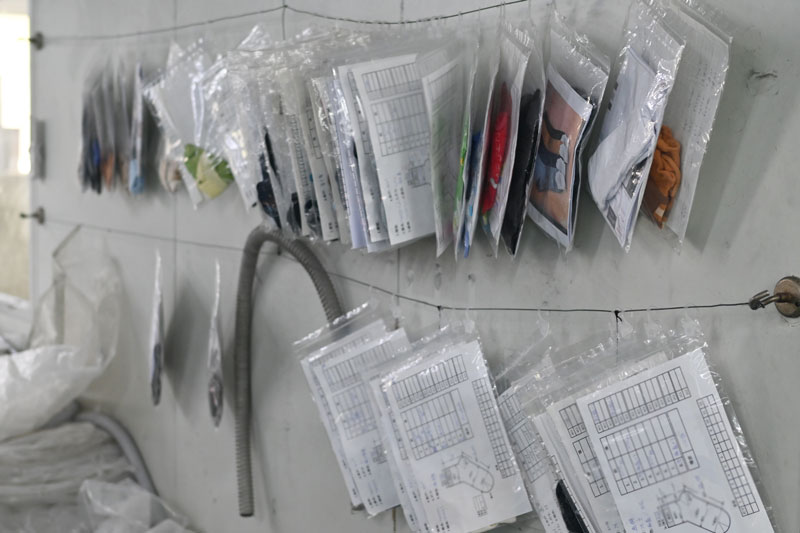

自動梱包ラインでは、完成した靴下がコンベアを流れ、サイズ表示シール貼り・台紙セット・袋入れ・封緘 といった作業が自動で進む仕組みを採用。人の手で行うよりもスピードが均一で、包装ミスもほぼゼロ。

大量ロットの注文にも安定して対応しやすくなりました。

AI自動検査機は、靴下の形状、柄のズレ、穴、汚れなどを高解像度カメラ+AIの画像解析で自動検出します。人の目では見落としがちなわずかな糸の飛び出しや色ムラも検知可能で、不良の発生を大きく抑えています。これにより、検査工程の精度とスピードが同時に向上しました。

持続的成長を支える先端設備と投資

これらの自動化によって削減できた人員と時間は、工場の成長のための再投資に使われています。

例えば、

- より高性能な編み機の導入(細密な柄表現の研究)

- 新素材のテストや検証に時間を割く研究開発部門の強化

- 従業員の技術トレーニングや技能継承

- 生産データを活用した品質の傾向分析と改善

単に「効率化」するだけでなく、未来のものづくり力を高めるための投資サイクルをつくっている点が、この工場の大きな特徴です。

こちらはもうひとつの台湾工場。規模は小さいが柔軟で新しいことにチャレンジする姿勢が強み。

その他、中国工場、日本国内の奈良の刺繍工場と提携し、靴下製造を行なっています。

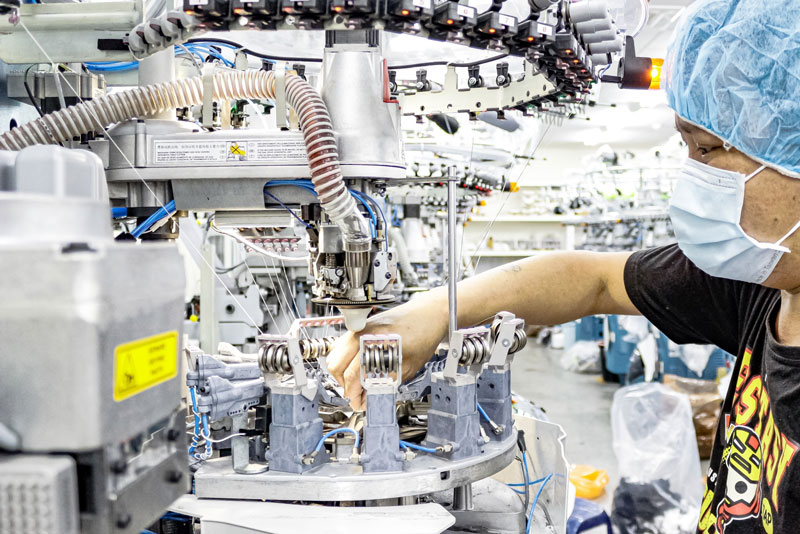

現地スタッフを採用しています

ブリングハピネスには台湾に1名現地スタッフが在籍しています。

私たちは2010年に取引先の社員として一緒に仕事を初めて以来のつきあい。

勤務先工場の閉鎖と共に、ブリングハピネスのスタッフとして入社してもらいました。

彼女は30年以上靴下製造に携わってきた靴下製造のエキスパート。

靴下の編機を操り製造現場で仕事をするところから始め、ここ十数年はサンプル作成から出荷まで、オーダーを追跡して工場の各部署に細かい指示をだす生産管理を担当してきました。

現在は工場へ直接の指示や生産管理を担当。

日本の顧客からの細かなニュアンスも組みとって理想の靴下作りを支えてくれます。

現地の状況をよく知るスタッフがいることで、よりスムーズな製造ができています。